a. 型面复杂,精度要求高:模具型腔多为自由曲面,细节特征(如棱线、圆角)丰富,精度常要求在±5μm以内,常规测量易遗漏细节。

b. 磨损与修模难以量化:生产过程中的模具磨损、以及修模前后的型面变化难以精确量化,依赖技师经验,质量稳定性难保证。

c. 试模周期长,成本高:模具装配后需反复上机试模验证,发现问题后调整周期长,直接拉高新产品开发成本与时间。

精密模具行业解决方案

三维全型面精准解析

问题

a. 型面复杂,精度要求高:模具型腔多为自由曲面,细节特征(如棱线、圆角)丰富,精度常要求在±5μm以内,常规测量易遗漏细节。 b. 磨损与修模难以量化:生产过程中的模具磨损、以及修模前后的型面变化难以精确量化,依赖技师经验,质量稳定性难保证。 c. 试模周期长,成本高:模具装配后需反复上机试模验证,发现问题后调整周期长,直接拉高新产品开发成本与时间。

解决方案

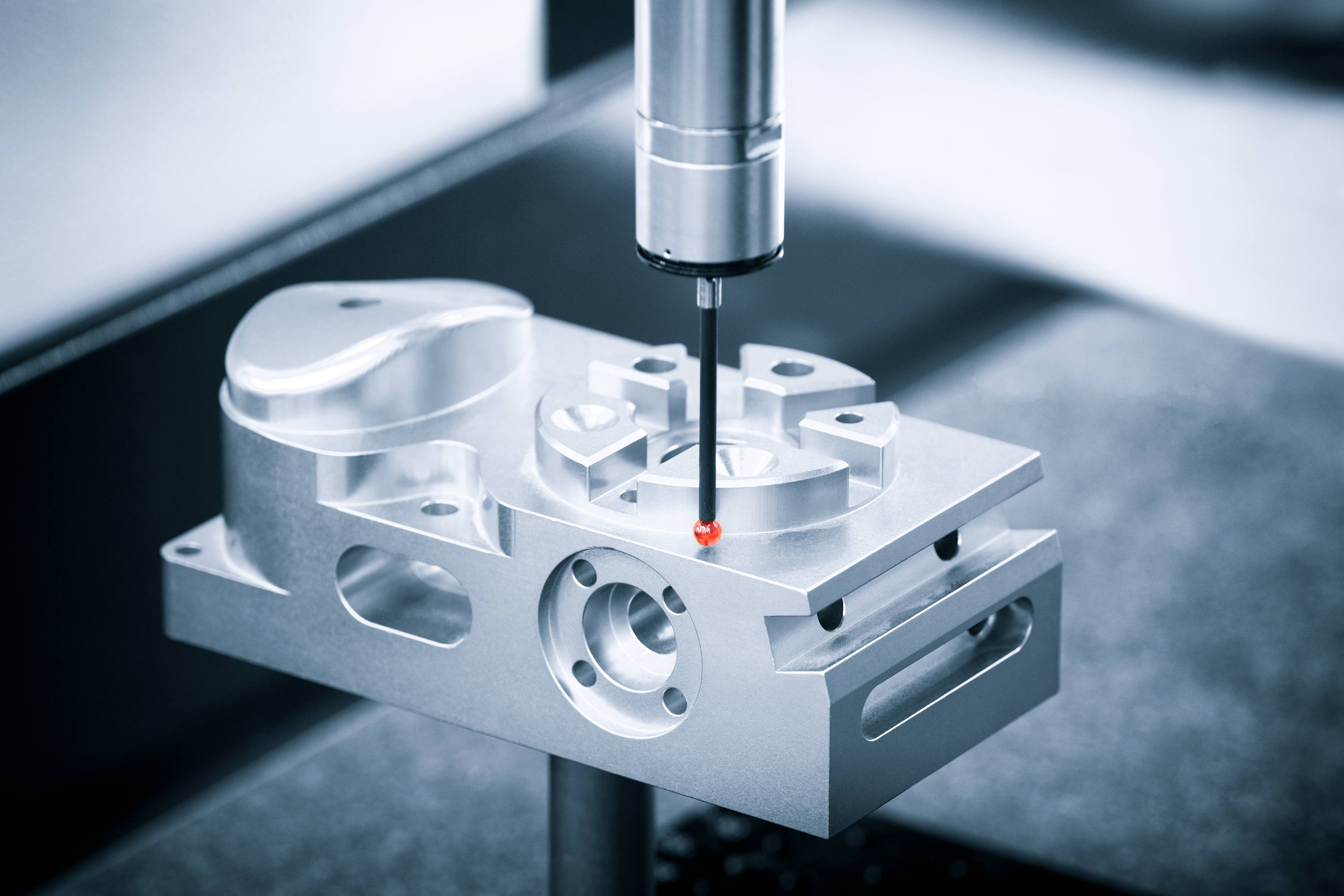

a. 测量系统:配置高精度桥式三坐标测量机,并可选配非接触式激光扫描测头,实现对模具型面的高效、高密度点云采集。 b. 核心软件:借助NET·DMIS测量软件,将扫描数据与原始CAD模型进行快速、精准的三维色谱比对分析,直观显示偏差分布。 c. 专业服务:提供模具检测专属方案包,包括基准建立、特征测量、曲面评价及磨损分析的全套标准化流程。

成果/结果

a. 高效精准:结合光学扫描,整体检测效率提升超40%,关键尺寸精度保持微米级。 b. 数据直观:三维全尺寸色谱图直接指导修模,将修模调整次数平均降低60%。 c. 预防性维护:通过定期全型面检测,建立模具磨损数据库,实现寿命预测与主动维护

行业痛点

客户需求

a. 需要能精确捕捉复杂曲面三维轮廓的高精度测量手段。

b. 实现模具磨损情况的量化监测与预警,指导预防性维护。

c. 减少甚至替代部分实物试模,通过精密测量数据在虚拟环境中完成装配验证。

现有测量方案的局限

a. 传统三坐标测量机检测效率低,无法快速获取完整曲面数据。

b. 常规光学扫描仪精度不足,或对深孔、陡峭侧壁特征捕获不全。

c. 测量数据与设计CAD模型比对分析流程繁琐,结果反馈滞后。

爱德华解决方案

a. 测量系统:配置高精度桥式三坐标测量机,并可选配非接触式激光扫描测头,实现对模具型面的高效、高密度点云采集。

b. 核心软件:借助NET·DMIS测量软件,将扫描数据与原始CAD模型进行快速、精准的三维色谱比对分析,直观显示偏差分布。

c. 专业服务:提供模具检测专属方案包,包括基准建立、特征测量、曲面评价及磨损分析的全套标准化流程。

方案优势

测量系统

实现对模具型面的高效、高密度点云采集

核心软件

三维色谱比对分析,直观显示偏差分布

专业服务

提供模具检测专属方案包