掌握自主核心技术全栈

以全栈自主技术,定义精密测量的中国基准

全球3大研发中心+高校合作,团队硕士超60%,120余项专利破国外垄断;双ISO质控,设备经48小时测试+200余项校验;具身智能等技术提效50%-90%,EMRP降停机40%;提供全链路方案与智能检测单元,赋能高端制造降本增效。

爱德华测量以“全球视野,中国创新”构建立体化研发体系,拥有宋建忠博士领衔、硕博占比超60%的国际化团队,依托西安、德国、法国三大研发中心,与西安交大等高校形成“基础研究-应用开发-产品转化”创新闭环。公司累计获专利及软著120余项,发明专利超40%,其核心NET·DMIS软件是国内首个通过德国PTB认证的测量平台,具备异构DMIS转换引擎,可无缝解析主流三维格式与MBD标注,打破了国外垄断。公司不仅参与制定了4项国家标准,更在多项关键技术指标上达到国际先进水平。

爱德华测量建立了覆盖产品全生命周期的质量管理体系,严格执行ISO9001与ISO/IEC17025标准,在设计阶段即采用DFMEA方法消除风险。通过核心运动部件自研自产与垂直整合,确保从材料到组装的精准可控。生产过程设28个质量控制点,每台设备经历48小时不间断稳定性测试,并在20±1℃的恒温车间完成超200项精度校验,结合全流程质量追溯系统,保障了产品的超高可靠性与一致性。

爱德华测量的具身智能技术实现了测量范式革命,通过赋予设备空间感知与自适应能力,支持工件任意摆放免夹具,并可智能识别匹配程序。结合五轴测头与矢量法向采点技术,实现对复杂曲面的精准测量。该技术可将测量时间减少70%-90%,支持智能编程与大点云实时解析,数据直连MES/ERP并自动生成SPC分析,将质量控制从“事后分析”推进至“过程感知”阶段。

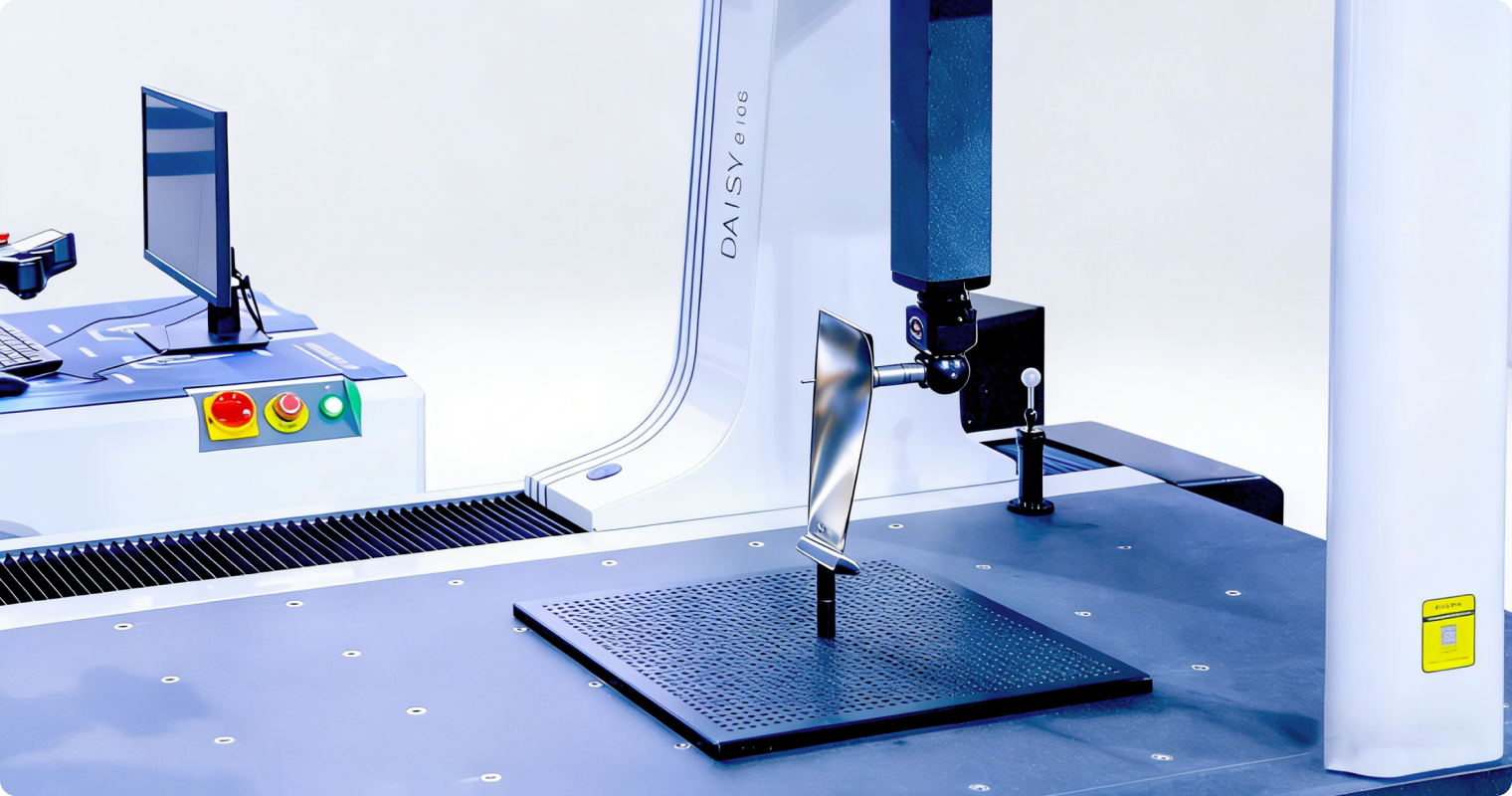

针对航空发动机叶片等复杂曲面零件,爱德华测量提供完整的精密检测方案,系统配备多种扫描测头,支持接触与非接触测量。专用软件具备多种拟合与公差评定算法,兼容多源数据。创新的光学快速多轴测量系统与独有的双激光四轴测量仪,结合四轴运动与立式装夹,有效克服工件变形。该技术已应用于西航、航发南方等企业,在保持微米级精度的同时,将检测效率提升50%。

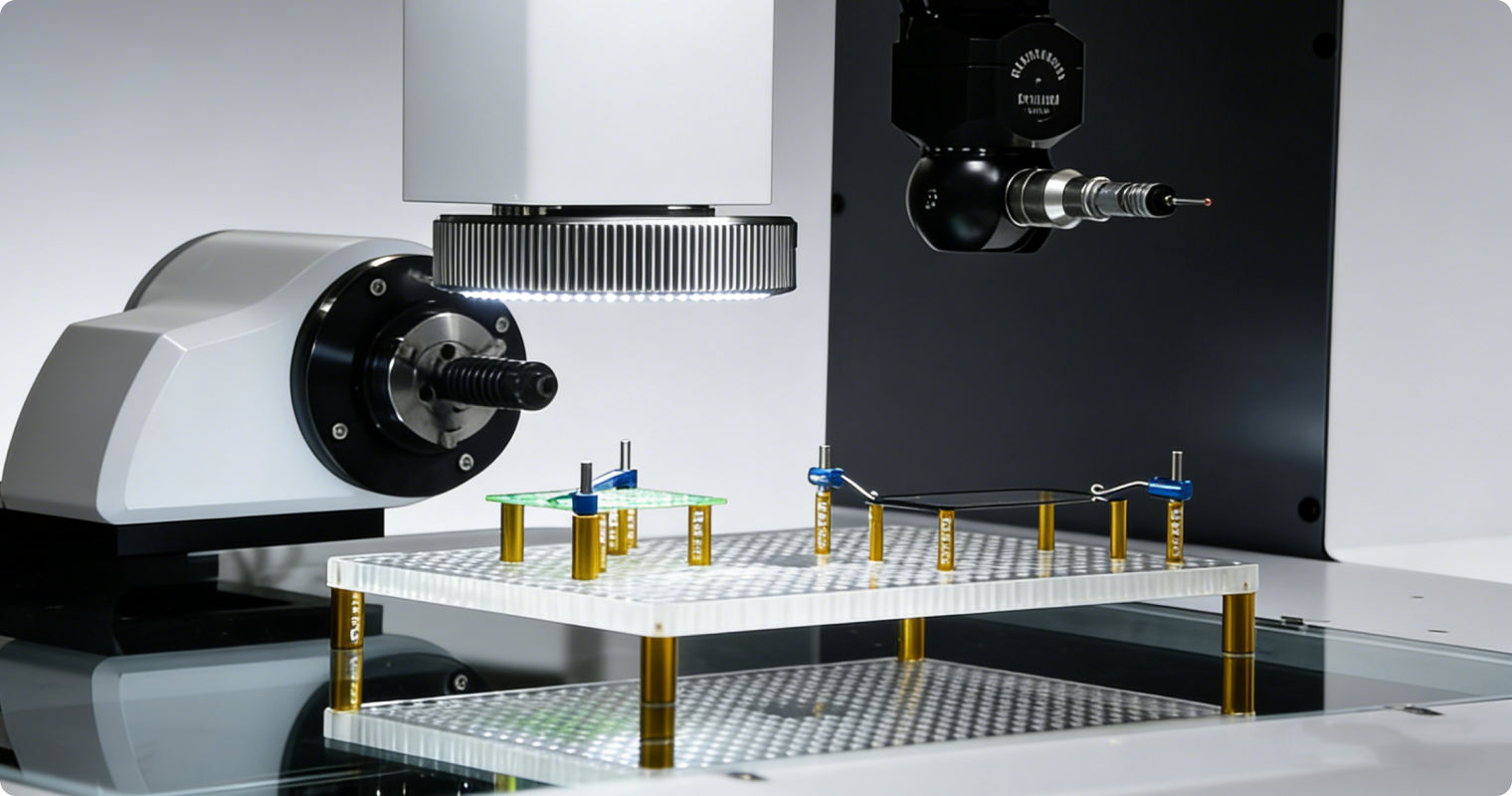

爱德华测量的复合测量技术在同一平台集成接触式测头、光学扫描与激光传感器,基于统一坐标系智能切换探测方式,实现一次装夹完成复杂工件的全要素测量。通过多传感器数据融合算法,解决了多次定位的累积误差问题,将测量数据一致性提升至99.5%以上,检测效率提升达40%,广泛应用于航空航天、精密电子、模具等领域。

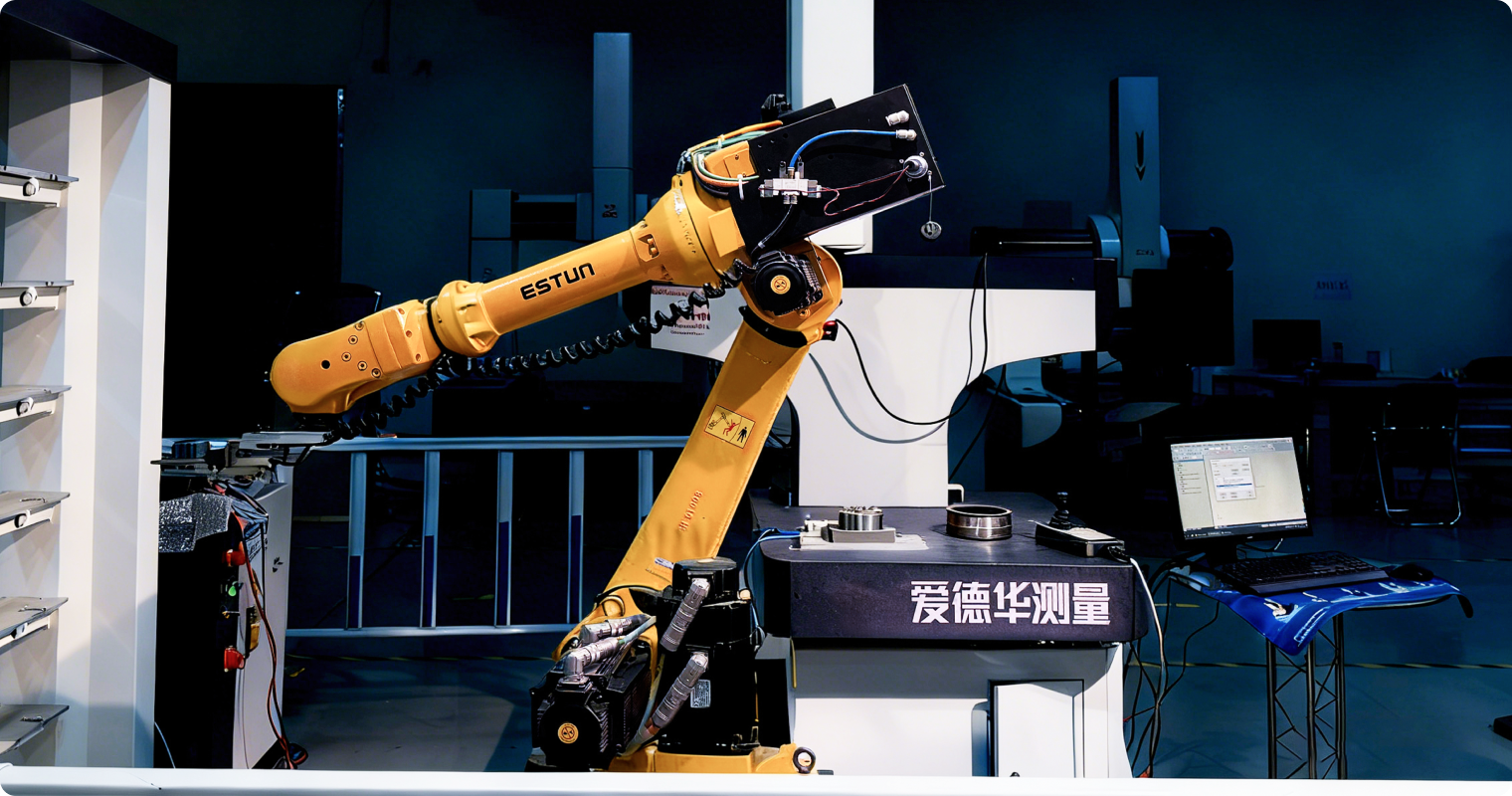

爱德华测量通过集成工业机器人、输送线及多传感器,构建了柔性智能检测系统。单元采用模块化设计,以独立PLC为核心实现精准协同控制,搭载RFID系统自动识别工件、调用程序并完成数据判定与追溯。机器人上下料配合高精度定位,全流程配备安全防护,保障24小时无人化安全作业,显著提升了生产线检测效率与智能化水平。

爱德华测量依托全产业链研发能力,构建涵盖三坐标、光学影像、齿轮及悬臂测量的完整产品矩阵,提供从硬件到软件的一站式解决方案。公司实现从结构设计、电控到核心算法的全链路自主技术布局。基于二十余年技术沉淀与近万家客户数据,融合动态误差补偿与温度自适应技术,并通过工业物联网与云计算架构实现数据实时智能分析。通过EMRP系统,实现多源数据统一管理、检验工艺自动生成,并与企业PLM/MES/ERP无缝集成,形成“测量-分析-决策-优化”的闭环质量管理体系。

EMRP是爱德华测量自主研发的下一代质量管理中枢,以“人、机、料、法、环、测”全要素数字化为基础,集成异构DMIS转换引擎,打破多品牌设备数据壁垒。平台通过实时采集检验数据、监控设备与环境,结合RFID实现全流程物料追溯,利用智能算法进行趋势预警与根因分析,推动质量管控从事后处理向事前预防转变。实践表明,EMRP可帮助客户将产线异常停机时间降低40%,供应商问题处理周期缩短至5天。