当定义一家精密测量公司的“硬核”时,传统的答案是恒温车间、精密轴系与微米级精度。这些是爱德华测量二十八年来的基石。然而,面向未来的真正“硬核”,已超越有形的机械本身,更深植于驱动设备的底层智能,以及将复杂物理世界转化为可计算、可优化数据的完整逻辑之中。这便是驱动爱德华测量从“测量专家”向“赋能伙伴”战略跃迁的“智能心脏”。

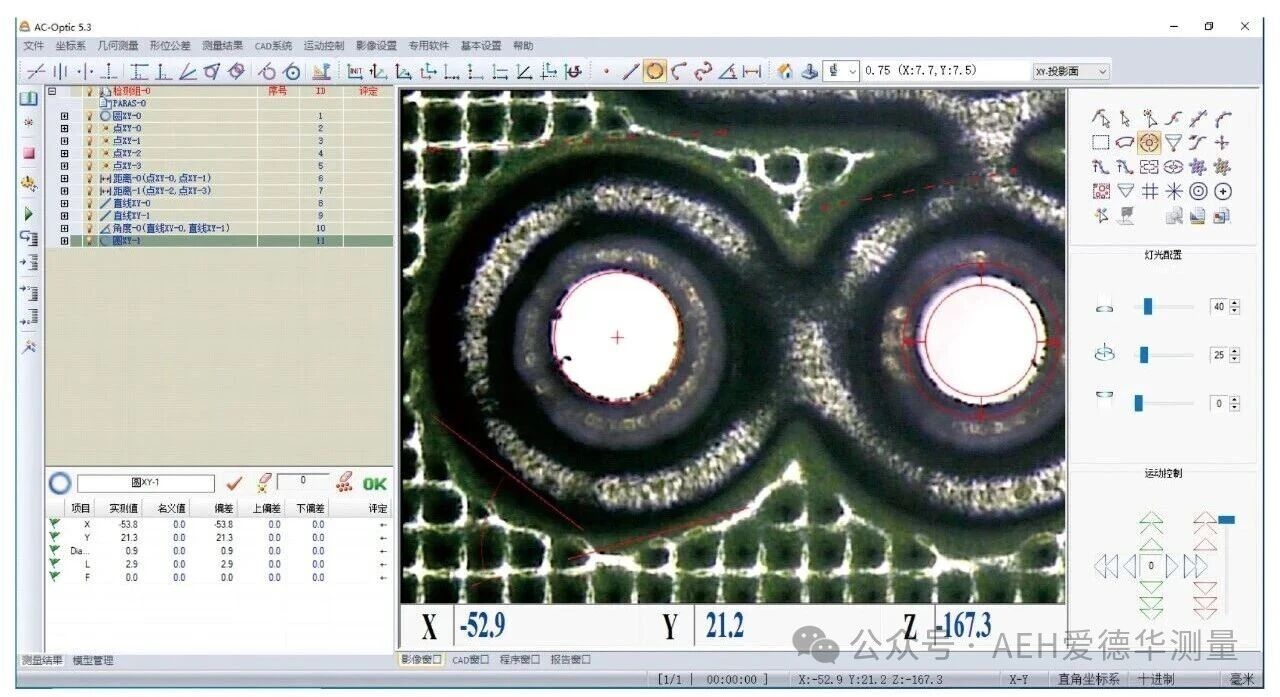

这颗心脏的搏动始于感知,即“具身智能”技术。其核心是赋予测量系统对环境和工件的自适应理解能力。设备不再是仅执行预设程序的工具,而是能“感知”工件位置、姿态与特性,并实时调整测量策略。这实现了工件任意摆放的免夹具测量,通过智能视觉快速匹配最佳程序。此举不仅提升效率,更将测量从对“绝对理想状态”的验证,转变为对“真实复杂工况”的智能适应,确保了精度在生产现场的可靠性与灵活性。

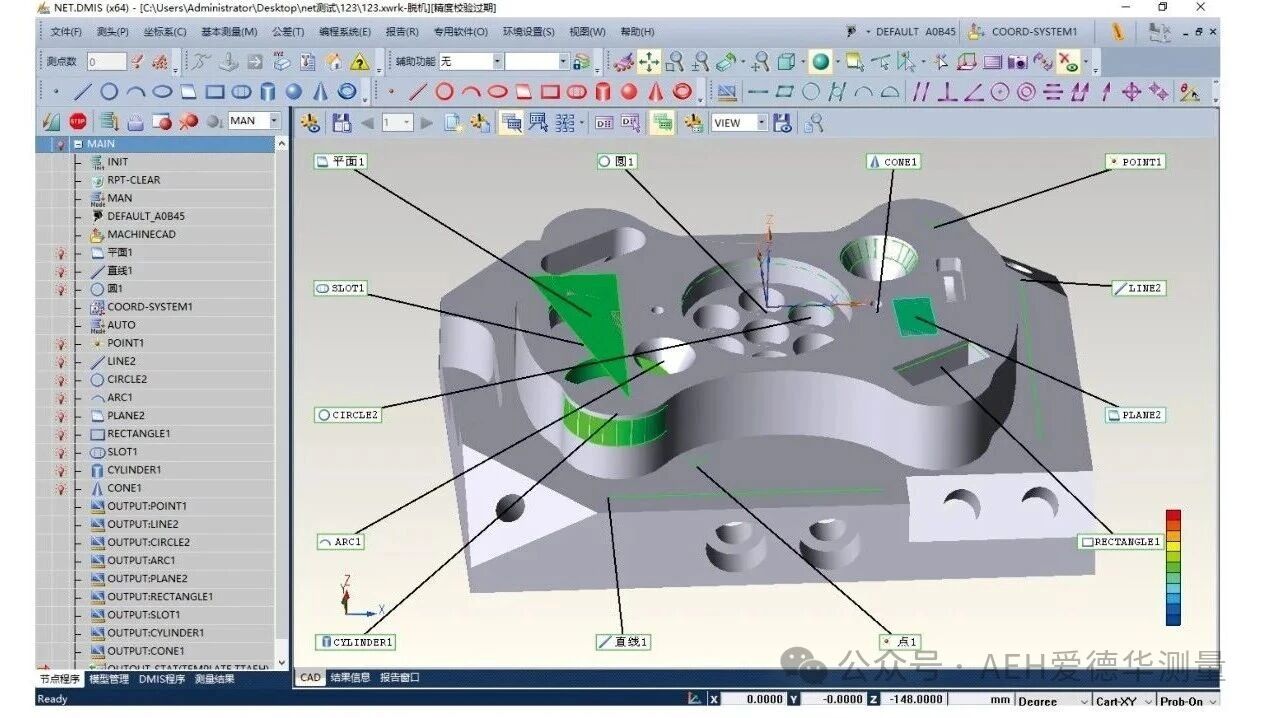

感知之后是决策与执行,这依赖于统一的“神经中枢”——NET·DMIS测量软件平台。其关键价值在于解决了制造业数字化转型的底层痼疾:数据壁垒。通过异构DMIS标准转换引擎,平台打破了不同品牌测量设备间的数据隔阂,使多设备、多源数据能够使用统一“语言”进行交互。这为质量检测流程建立了通用标准,确保了从设计意图到测量执行的信息无损传递,实现了跨平台、全流程的协同力。

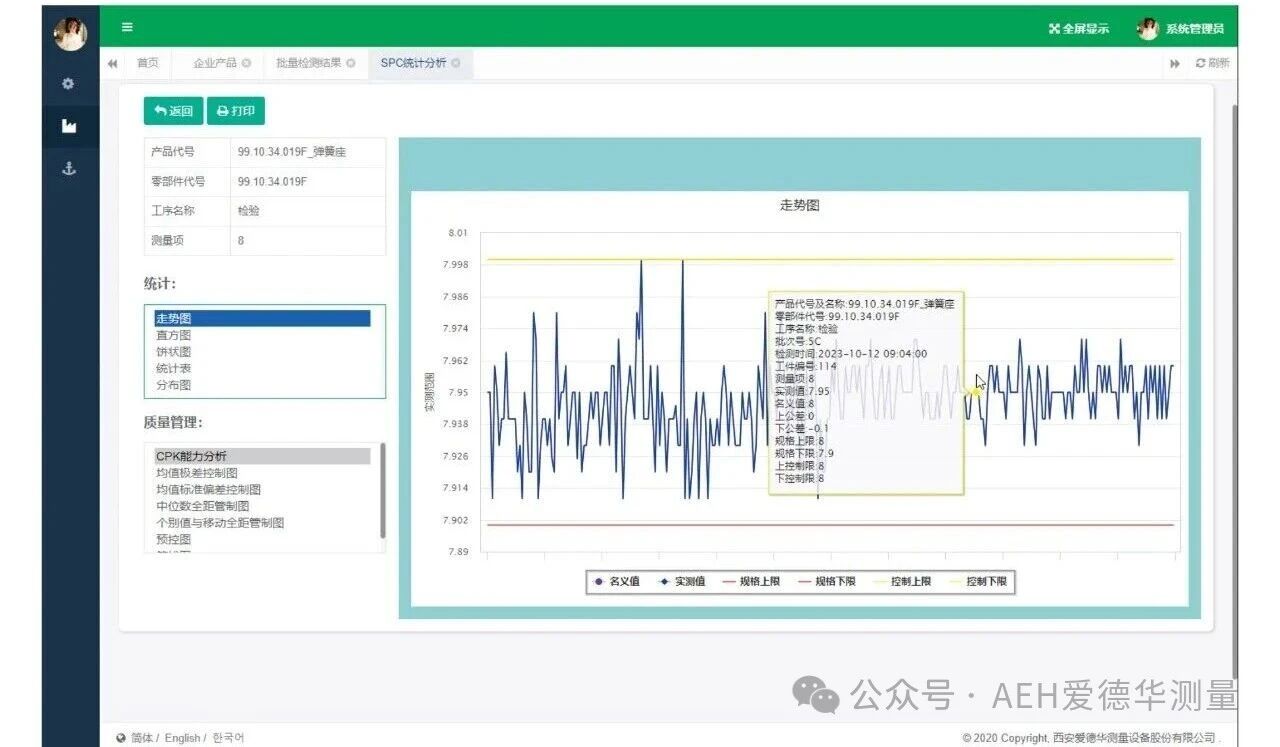

让这一切产生持续价值的是系统的“大脑”——EMRP智能质量管理平台。它将“人、机、料、法、环、测”全要素数字化,并使数据流动与智能分析成为可能。平台不再局限于事后合格判定,而是致力于事前预警与根因分析。通过对趋势性波动的早期洞察,以及与历史工艺数据的快速关联,它能预测潜在质量风险并定位问题源头。这使得质量管理从传统的“事后检验”闭环,进化为“预防、控制、优化、学习”的智能增强闭环,形成了推动质量持续进化的动态能力。

感知的“灵活性”、协同的“协同力”与进化的“进化力”,共同构成了一个从物理感知到数据洞察,再到决策优化的完整数字循环。这一智能循环不替代工程师的智慧,而是将其从重复劳动中解放,以专注于工艺革新;它也不否定精密硬件的核心地位,而是为其赋予感知与思考的维度,释放更大潜能。这便是爱德华测量对“硬核”的重新定义:它不再是静止、孤立的强大,而是动态、系统且可自我增强的智能。当硬核源于智核,我们所交付的,便不止于可靠的设备,更是一套能够伴随客户共同成长、应对未来挑战的赋能体系。